Von Gutenberg direkt & ohne Umwege ...

Es ist soweit! Über 550 Jahre nach Erfindung des Buchdrucks durch Gutenberg, ist es an der Zeit, dass der Druck eine neue Dimension erreicht. Mein 2D-Farblaser bekommt heute Gesellschaft von einem 3D-Drucker, der nicht mehr mit Papier sondern mit Kunststoff gefüttert wird. Jetzt bin ich in der Lage, meine Ideen in ein greifbares Format umzusetzen.

Was die Einführung des Computers im 20. Jahrhundert, das könnte die Verbreitung des 3D-Drucks für das 21. Jahrhundert bedeuten. Auch die Medien teilen dieses Bild z. B. wie eine Reportage auf 3sat zeigt.

Auf dieser Seite beschreibe ich nun im Folgenden einige meiner Erfahrungen in einem - zumindest für den Privatanwender - brandneuen Betätigungsfeld. Das Datum ist "ca." und die Reihenfolge ist "blog-styled" also das Neueste kommt zuerst.

Dez. 2013 – Waffen aus dem 3D-Drucker

Schade! Das war's wohl! Noch so jung dieser Blog - aber leider wird er wohl nicht das Licht von 2014 erblicken, wenn der NSA beim Routinescan diese Waffen-Überschrift auffällt. Wenn du dass hier liest, sitze ich evtl. schon in einem dieser schwarzen Bullis aus Chemnitz (amtl. Kennzeichen C-IA...) und man sieht mich nie wieder. Aber evtl. sind das alles auch nur Verschwörungstheorien.

Zugegeben, das Thema Waffen aus dem 3D-Drucker ist brisant. Aber vielleicht gibt es aber doch Waffen, die nicht gleich geächtet werden. Wenn ich z. B. mein altes Piratenschiff aus dem Keller hole, um es pünktlich zu Weihnachten zu pimpen und dabei das Fehlen beider Kanonen feststelle, muss ich einfach zum Drucker greifen.

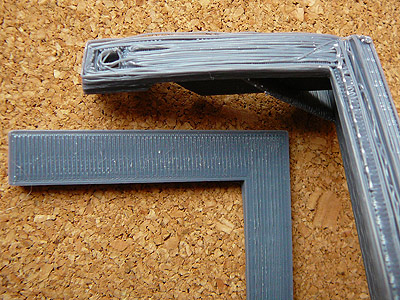

Abb: Besser als das Original ;-)

Denn was ist schon ein Pirat ohne Kanone?!? Die Lackierung ist noch suboptimal - hier bleibt mir nur noch der Airbrush... s. 2014.

Dez. 2013 – Under Cover

In den letzten Wochen hat der Drucker gute und vor allem reichlich Arbeit verrichtet. Nun ist es an der Zeit, ihm etwas Pflege angedeihen zu lassen. Mir fällt auf, dass sich neben Plastikgebrösel auch reichlich Staub im Druckraum befindet. Es ist also an der Zeit die Lücken im Gehäuse zu schließen. Dabei habe ich zwei Vorgaben im Auge: Das Gehäuse muss während des Druckes aus Belüftungsgründen zu öffnen sein und es wird nix am Gehäuse rumgebohrt.

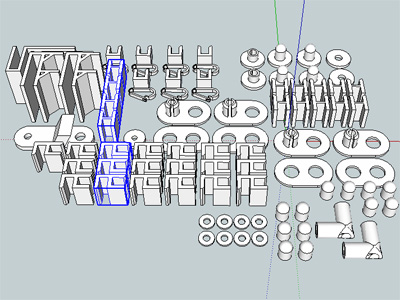

Da trifft es sich gut, dass ich einer Freundin neulich mal in Stecktechnik ein Gehäuse gebastelt habe, damit ihr Papier im Laserdrucker nicht mehr zustaubt. Hierfür hatte ich diese Verbinder gebaut (in u.g. Abb. markiert). Alle weiteren Teile kamen dann im Laufe der Bauphase hinzu:

Abb: Einzelteile des Covers

Als Wände nehme ich Sperrholz, das ich mir im Baumarkt zusägen lasse. Da ich das “Kein Zuschnitt unter 10 cm” an der Säge kenne, bleibe ich zwar über diesem Mindestmaß, handele mir aber dennoch Ärger ein: “So'n Kleinholz kann ich hier nicht sägen." nölt der Typ an der Säge mich an. Er sägt es dann aber doch. Alle Finger bleiben dran und ich habe gerades Holz. Für optimalen Lichteinfall sind Oberplatte, Tür sowie ein kleines Fenster in der Haube aus Plexiglas.

Materialliste: Plexiglas (500x250x4mm durchtrennt bei 420mm, 300x210x2mm), Sperrholz (420x170x4mm[x], 2ea 236x170x4mm, 2ea 100x170x4mm, 2ea 222x212x4mm, 42x208x4mm, 32x208x4mm; die letzten beiden Brettchen lassen sich aus dem Auschnitt des ersten Brettes sägen), 4mm-Ikeakreuz (2ea 225mm, 4ea 35mm), 5ea Schraube+Mutter (M3x10mm), 5ea Stoff (180x110mm), 2ea Scharnier, 2ea Magnete (d=5mm, h=3mm, aus dem Geomag), 3ea 2g-Tedi-Sekundenkleber.

Abb: So sieht es dann zusammen gebaut aus

Dez.2013 - TTF goes ABS

Heute will ich mal schauen, ob ich meinen Papierlaserdrucker ersetzen kann und meine Briefe künftig in Plastik drucke. :)

Zunächst quäle ich meinen Drucker mit sehtest-kleinen Musterschriftarten der Sorte Arial und stelle dabei fest, dass bei meiner 0,4mm Düse die kleinstmögliche, fehlerfreie Schrift eine Höhe von 5 mm aufweist, bei 4 mm streuen sich erste Fehler rein (geht zur Not noch) aber bei 3 mm ist definitiv Schluss. Ein Herumprobieren im Zehntelmillimeterbereich spare ich mir erst einmal.

Abb: Schriftgrößen im Vergleich

Beim Druck der Schriften gewinne ich noch eine andere, wichtige Erkenntnis: Während die Schichtdicke (layer) bis auf 0,1 mm heruntergehen kann, darf die Wanddicke (wall) einer Konstruktion nicht unterhalb des Nozzle-Durchmessers liegen.

Abb: Stempel mache ich jetzt auch selber

Fazit des Tages: So ein klassischer Papierdrucker hat durchaus noch seine Berechtigung. ;-)

Dez.2013 - Lasersintern? Wozu?

Sch... was auf Lasersintern - ab heute drucke ich in Metall mittels Filamentdrucker!

Na gut, es ist eher eine Art vorgezogenes Silvester-Bleigießen in der Adventszeit - aber das Ergebnis zählt. Da kommen mir doch glatt die Kenntnisse, die ich in meiner Bleisoldatengießperiode erworben habe, zugute. Mein Wissen als "alter Strang- und Blockgießer", welches ich als Ferienarbeiter auf einer Stahlhütte mitbekam, ist hier wohl eher overfeatured. ;-)

Die Idee: Ich erstelle einen 3D-Druck, welchen ich mittels Formsand abforme und dann mit Gießzinn fülle. Ich habe Glück und finde recht schnell meinen Ende der 80er erworbenen Formsand wieder. Gott sei Dank hat so ein Zeug kein Haltbarkeitsdatum. Gießzinn vom ebay-Zinnonkel hatte ich bereits geordert. Ich habe bleifreies Zinn genommen, um die Kontaktgifte so gering wie möglich zu halten - die Zusammensetzung: 95% Zinn, 3% Antimon und 2% Kupfer.

Abb: Zinnpellets (zum Vergleich ein Bleisoldat aus altem Abwasserrohr)

Als Gießlöffel nutze ich erst mal so ein Billigschrott aus einem China-Silvester-Bleigießset. Demnächst schwatze ich meinem Vater seinen Hüttenarbeiter-Profigießlöffel ab. Den braucht er nicht mehr, seitdem er die Herstellung von Bleisoldaten eingestellt hat. Kurzer Exkurs in die Kindheitserinnerung: Ich habe es noch gut vor Augen, wie er früher ganze Armeen am heimischen Gasherd in Form brachte und sie dann silbrig glänzend auf dem Kühlschrank Aufstellung nahmen - den letzten Überlebenden seiner Art verwahre ich noch heute (s. Foto. oben).

Abb: 3D-Druckstempel: links mit Abdruck, rechts mit Abguss

Zum Befeuern nehme ich einen küchenüblichen Creme-Brulee-Brenner, der ordentlich Dampf macht und eine Lötlampe gut ersetzen kann. Er bringt ein abgetrenntes Zinnstück binnen Sekunden zun schmelzen (kein Vergleich zum "Weichquälen" mittels Teelicht). Der flüssige Zinn wird mittels Zahnstocher o. ä. von der Schlacke befreit, dann in die Form gegossen und mit einem Holzbrett blitzschnell abgedeckt (Vorsicht vor Spritzern!) - das spart die Oberform.

Als Ergebnis erhalte ich ein paar Weihnachtsohrringe, die ich noch poliere und mittels Zappon-Lack gegen Anlaufen schütze. Zugegeben ein winziger Druck; hier geht es aber erst mal um die Machbarkeit. Demnächst wird's größer.

Nov.2013 - Duschkopfhalter 2.0 u.a.

Heute hat die ganze Testerei mal Pause und ich fokussiere mich mal wieder auf die Herstellung nützlicher Gegenstände. An dieses CAD-Programm muss ich mich echt noch gewöhnen: Man kann da nicht einfach mal zwei Formen Zusammenschieben und davon ausgehen, dass es genau so gedruckt wird. Man muss Objekte verschneiden und selbst dann gibt es immer noch Löcher (s. Foto rechts). Das sind dann später potenzielle Fragen für die Sketchup-Community. Was ich allerdings mittlerweile herausgefunden habe: Nach dem Verschneiden müssen alle innenliegenden Wände entfernt werden. Gut, dass es im CAD hierfür die Röntgenbrille gibt.

Abb: v.l.n.r. Objekte im CAD, überlagert und gedruckt, verschnitten und gedruckt, komplexes 3D Objekt

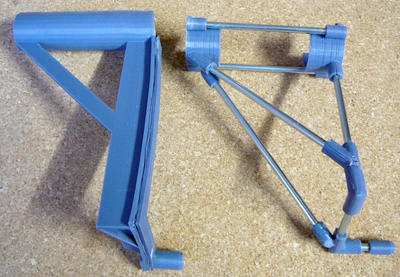

Als erstes wird der Duschkopfhalter (der eh nicht passte - Mist! - 6 Stunden Druck umsonst) überarbeitet. Ich weiche vom Prinzip der Vollplastikkonstruktion ab und versuche Streben durch Metallstangen zu ersetzen (spart vor allem Druckzeit). Als ideal erweisen sich hier auseinander gesägte Möbelkreuze "Observatör" von Ikea, die deutlich günstiger als die Meterstangen aus dem Baumarkt sind.

Abb: Duschkopfhalter 1.0 und 2.0

Nov.2013 - Würfelhusten

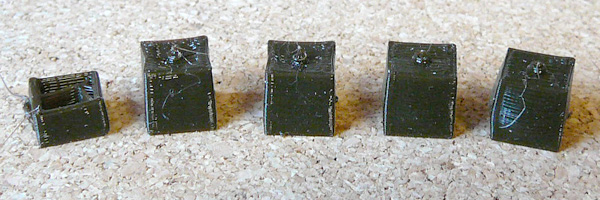

Heute möchte ich wissen, wo das Optimum des Füllgrades liegt. Schließlich will ich ja sparsam mit dem Material umgehen. Zu filigran darf es aber auch nicht werden. Die Füllwerte können zwischen 0% (=hohl) und 100% (=Vollplastik) liegen.

Abb: Gefüllter PLA 1qcm-Würfel mit 10, 20, 50, 75 und 100%

Einen generellen Wert kann es hier nicht geben. Es kommt halt darauf an, wie das Material belastet wird. Aber irgendwo zwischen 50 und 75% sieht es ganz gut aus. Bei 25% fällt der Würfel ein und bei 100% beult er sich nach außen aus.

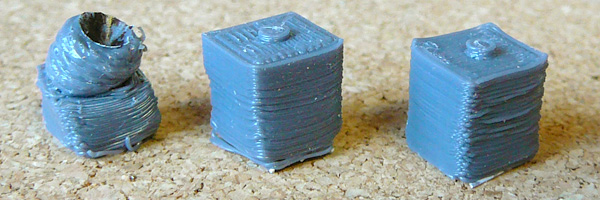

Nachdem aus China Tipps zu Druckparametern eingetroffen sind, klappt es nun mit dem ABS besser. Ich habe festgestellt, dass ABS es sehr genau mit dem Abstand Tisch-Düse nimmt. Jetzt schrumpfen die unteren Layer nicht mehr so stark:

Abb: links: Tisch zu kalt (beim Druck abgelöst), Abstand Düse-Tisch = zu groß (Mitte) bzw. passend (rechts)

Momentan drucke ich mit folgenden Parametern:

- ABS: Düse=235°, Tisch=110°, Speed=20mm/s, Layer=0,25mm, mit Raft

- ABS: Ablösen vom Tisch sofort nach Druckende,

- PLA: Düse=220°, Tisch=70°, Speed=40mm/s, Layer=0,25mm, ohne Raft

- ABS: Ablösen vom Tisch bei unter 40°

Abb: Die Makerbot-Schraube (M14,5)

Nov.2013 - the sub millimeter area & Overhang 2

Beim Testen muss nicht immer was zu Bruch gehen. Heute bin ich vorsichtiger: Genau so wichtig ist der Durchmessertest. Beim Druck der Bleistiftkappen etc. hatte ich festgestellt, dass die Durchmesser (im Gegensatz zu den Längen) nicht stimmen. Das kann viele Ursachen haben: Slicer, Drucker, Material, ..., dunkle Materie. Also drucke ich mir mal ein paar Löcher.

Abb: Versuchsaufbau: Durchmessertest

Als Ergebnis stelle ich fest, dass PLA weniger (d>5mm: -5% Toleranz) als ABS (-8%) schrumpft. Auch das Längenschrumpfverhalten ist bei PLA geringer (-0,3 %) als bei ABS (-0,7 %).

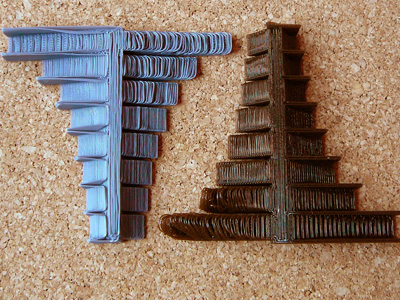

Als nächstes drucke ich noch zwei Testmuster, die ich auf Thingiverse gefunden habe. Diese sollen mir den Grenzbereich der freien Überhänge zeigen. Die Faustformel "Alles was steiler als 45° ist macht keine Probleme." kenne ich. Aber wie sieht es jenseits der 45° aus? Das Testobjekt weist die Winkel 45° bis 10° in 5°-Schritten auf:

Abb: Grenzbereiche der Überhänge - für das Foto wurden beide Objekte 180° gedreht

Das Ergebnis überrascht, denn hier schneidet ABS besser ab: Hier würde ich bis 25° drucken - bei PLA nur bis 30°. Erfreulich ist, dass ich aber auf jedenfall flacher als 45° drucken kann, das kommt mir vor allem bei seitlich liegenden Kreisdurchmesern (z.B. Rohre) zugute.

Nov.2013 - Start Torture Testing

Heute geht's ans Eingemachte und es geht evtl. auch was zu Bruch. Im Web liest mal viel über die Eigenschaften von ABS und PLA - aber letztendlich muss ich es doch ausprobieren, damit meine Frau im Sommer nicht mit ihrem gedrucken Liegestuhl zusammenbricht - wäre für den WAF tödlich.

Also beginne ich heute mit der reproduzierbaren Testreihe nach "DIN Marc"!

Für den "Reißtest nach DIN-Marc-1" drucke einen Ring mit 20 mm Durchmesser und einer Stärke vom 1 qmm (eckiger Querschnitt - 100% Materialfüllung!). Diesem spanne ich zwischen zwei Karabinerhaken unbekannten Durchmessers (ALLES lege ich dann doch nicht fest). Am unteren Karabinerhaken hängt ein Eimer, den ich mit Wasser (950 ml/min, was erreicht wird, wenn Wasser duch ein 4,5-mm-Loch läuft) fülle. Wenn der Eimer 'runterknallt ich mich erschrecke ist der Versuch beendet und der Eimer wird gewogen.

Abb: Versuchsaufbau - Reißtest: wo ist ein größerer Eimer?

Während der ABS-Ring bei 3500 g reißt, kann ich den PLA-Ring-Eimer (5 Liter) komplett füllen. Er baumelt unbeeindruckt auf dem Balkon, während ich erstmal einen größeren Eimer suchen muss. Diesen kann ich dann mit immerhin 7000 g füllen bis er reißt. Und das alles bei nur 5° C Außentemperatur.

1 : 0 für PLA !

Aber heute wird nicht nur gezogen, sondern auch gedrückt: Beim "Quetschtest nach Din-Marc-2" wird ein Ring mit Innenduchmesser=10cm, Wanddicke=1mm und Höhe=5mm an der Stirnfläche eines Stabes befestigt. Das Ganze findet nun unter Wasser statt. In Ermangelung eines Swimmingpools beschränke ich mich darauf, dass sich nur das Testobjekt und nicht der Tester unter Wasser befinden muss. ;-)

Abb: Versuchsaufbau - Quetschtest: mit bis zu 3,7 KW... TERROR...

Während die Temperatur langsam erhöht wird, wird der Stab mit dem Ring nun vorsichtig eingetaucht und mit einem 500g Gewicht belastet bis der Ring nachgibt. Hier ist Fingerspitzengefühl von Nöten. Als Ergebnis ist festzuhalten, dass PLA bei ca. 58°C und ABS bei ca. 98° deutlich nachgibt. Ein exakter Wert ist nicht anzugeben, da die Übergänge fließend sind. Hieraus ergibt sich eine weitere Erkenntnis: Liegt die Tischtemperatur ca. 5-10°C unter diesen Grenz-Werten, so lässt sich das Druckobjekt am einfachsten ablösen.

Nov.2013 - Overhang until Hangover

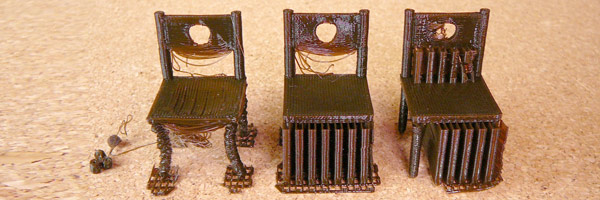

Bis jetzt habe ich das Thema Überhängender Konstruktionen erfolgreich verdrängt. Will man z. B. einen Tisch drucken, so druckt man ihn halt mit der Platte nach unten. Nur irgendwann braucht man den passenden Stuhl zum Tisch. Letzten kann man drehen und wenden wie man will, es hängt immer etwas in der Luft. Also führt kein Weg am Supportmaterial vorbei, das sind temporäre Stützkonstruktionen, die nach dem Druck wieder entfernt werden:

Abb: Ein Teststuhl - 4x gedruckt bzw. es versucht

- links - ohne Raft, ohne Support: Diesen Druck habe ich abgebrochen, die 3 mm dünnen Stuhlbeinchen blieben nicht auf der Platte

- Mitte/links - mit Raft, ohne Support: voll der Durchhänger und Wackelbeine

- Mitte/rechts - mit Raft, exterior Support: gerade Sitzfläche aber bei der Lehne fehlt Supportmaterial

- rechts - mit Raft, full Support: erst hier ist überall Support

Abb: Ü-Ei für Bastler

Fazit: Würde man Ü-Ei-figuren in der Herstellung drucken und das Supportmaterial dranlassen, wären die Dinger zwar nicht mehr "ab 3 Jahre", aber die Kinder wären länger mit dem Aufbau beschäftigt. Ich glaube ich drucke gleich mal zwei Stück für meine Jungs ... ;-)

PS: Ich muss das eingangs Gesagte zu "Tisch und Stuhl" doch noch etwas korrigieren:

Abb: Ein Stuhl ohne Supportmaterial ist eine reine Designfrage

Nov.2013 - Megaprint

Heute soll der "Großdruck" gelingen, der insgesamt fünf Stunden Druckzeit in Anspruch nehmen wird. Den ersten Versuch musste ich mangels korrekter Filamentzufuhr abbrechen. Aber ich hoffe, das meine selbstentworfenen "Filament Directors" gute Dienste verrichten werden.

Abb: Nach 4 Stunden Druck

Das ABS stellt mich vor hohe Anforderungen. Ich weiß noch nicht, wie ich den Verzug links unten wegbekomme, aber zumindest trifft später oben links der Überhang exakt auf's Bauteil. Ein weiteres Problem ist die Oberfläche, die auf dem Raft aufliegt: Sie ist uneben und die einzelnen Drähte sind lose. Da ich das Bauteil nicht verwerfen will, drucke ich kurzerhand eine Kappe.

Abb: Bauteil mit mangelhafter Oberfläche (oben) mit passender Kappe (unten)

Da ich die beiden Teile miteinander verbinden will, kommt heute noch ein neues Experimentierfeld hinzu: Aceton-Kaltschweißen (Sicherheitsbestimmungen beachten!). Ich nehme mir einen Testdruck, streiche zunächst beide Flächen mit Aceton ein und presse sie mit einem 500g-Gewichtsstück aneinander. Da nach einer Stunde noch nicht die optimale Haftkraft erreicht ist. Wiederhole ich das Experiment mit 24 Stunden Presszeit - die Teile sind jetzt nicht mehr voneinander zu lösen. Auch Bauteil und Kappe sind nach 24 Stunden Aceton-Pressung unzertrennlich. Es ist übrigens wichtig, dass man 2mm Wanddicke nicht unterschreitet - es kann sonst zu Hohlwänden kommen.

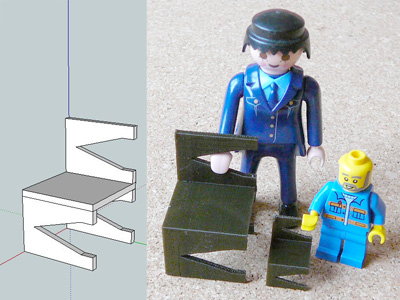

Nov.2013 - Von der Idee zum Plastik

Nachdem heute ein Druck wegen Fehler beim Filamentnachschub scheitert, muss ich umdisponieren und weiteres Druckerzubehör anfertigen:

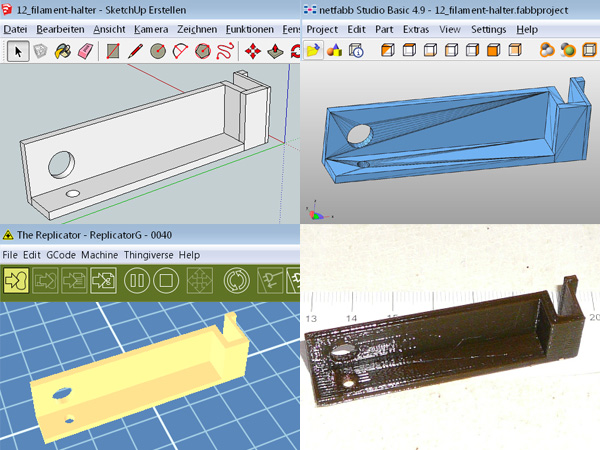

Abb: Creator's Workflow

Hier noch einmal die notwendigen Schritte von der Idee zum Plastik (andere Möglichkeiten - z.B. 3D Scannen - beschreibe ich später):

- Oben links: Zunächst wird das Objekt in Sketchup erzeugt. Evtl. ist es hilfreich, vorher was auf Papier zu skizzieren. Bei der Konstruktion ist zunächst zu beachten, dass sich alle Objekte ordnungsgemäß berühren. Genau so wichtig ist der auch, auf Flächenfehler zu achten. Jede Fläche hat eine innere und äußere Seite. Ist diese Orientierung falsch, so kommt es zu merkwürdigen Druckfehlern. Ja, 3D ist anders als 2D!

- Oben rechts: Die restlichen Fehler werden in Netfab Studio Basic glatt gebügelt.

- Unten links: Dann kommt das Modell auf den virtuellen Drucktisch von Replicator, wo es mittels Skeinforge 50 gesliced (=in für den Druck notwendige Scheiben geschnitten) wird. Hier erfolgt auch die Ausgabe auf dem Drucker.

- Unten rechts: Nach ca. 26 Minuten hält man in diesem Fall dann das fertige Ergebnis in den Händen. Wenn man sich vermessen hat [... verdammte Sch...! ...], geht man zu Sketchup zurück und verbessert das Objekt.

Nov.2013 - OP am offenen Herzen

Heute steht nicht der Druck, sondern ein weiteres Feintuning im Vordergrund. Ja, ich befinde mich noch im Stadium der Kinderkrankheiten. Als erstes demontiere ich die Platte des Drucktisches, um sie zu begradigen. Für die Arbeit im Sub-Milimeterbereich fehlen mir zwar die Werkzeuge, aber mit etwas Gefühl kann ich die Platte begradigen. Jetzt hängt sie in der Mitte nicht mehr um 0,5 mm sondern nur noch um 0,25mm, ob's reicht weiß ich noch nicht. Alternativ könnte man auch eine Glasplatte installieren - evtl. später einmal.

Abb: Demontierter Drucktisch

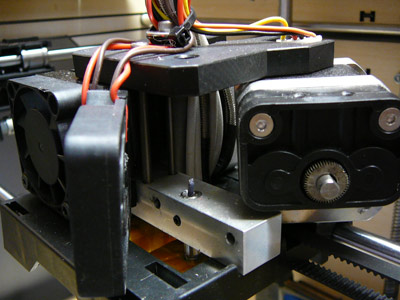

Nach dem Zusammenbau lerne ich unfreiwilligerweise noch ein weiteres Bauteil genauer kennen: Der Extruder. Nach einem Filamentwechsel kann ich das neue Material nicht laden. Irgendwas blockiert. Nach einigen Herumprobieren nehme ich den Extruder teilweise auseinander. Zum Glück brauche ich hier nur zwei statt der zwölf Schrauben, die für den Tisch nötig sind.

Abb: Am offenen Herzen - in der Bildmitte abgebrochenes Filament

Ja, wer heutzutage mit dem 3D-Druck beginnt, sollte schon in der Kindheit Spaß daran gehabt haben, irgendwelche technischen Dinge zu zerlegen (aber auch wieder fehlerfrei zusammenzukriegen!).

Die nun notwendigen Probedrucke veknüpfe ich wieder mit etwas nützlichem: Heute werden vier Endkappen für Stuhlbein ohne produziert. Die alten sind zerbrochen.

Abb: Links im Druck (man erkennt sehr schön das Raft und das Füllmuster "25%")

rechts das fertige Ergebnis

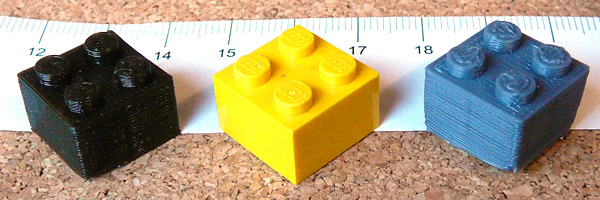

Nov.2013 - ABS vs. PLA

Voller Elan geht es heute an den zweiten Kunststoff: ABS. ABS ist Hitzebeständiger als PLA aber auch giftiger. Außerdem lässt sich ABS mit Aceton glätten (später!). Als Testobjekt wähle ich abermals einen "Brick":

Abb: Braunes PLA ein Original Stein (nicht gedruckt) und graues ABS

Das Ergebnis ist ernüchternd. Ich muss mit Raft (Basisgitter) drucken, das brauchte ich mit PLA nicht. Die unteren Schichten ziehen sich zusammen, so das der Brick konisch zusammenläuft und nicht auf einen Stein passt. Der PLA-Brick passt oben wie unten. Die Schichten verschmelzen auch nicht so schön wie bei PLA. Nach einigen Versuchen belasse ich es zunächst bei suboptimalen 240 °C am Extruder, 120 °C auf dem Tisch und 10mm/s Vorschubgeschwindigkeit. Aber wenn die zu hoch hängende Düse noch korrigiert wird, kann es ja noch was werden.

Nov.2013 - Scheibchenweise

Heute will ich mal den ersten Leistungsdaten des Druckers auf den Zahn fühlen. In der Doku steht: "Layer (=Schichtdicke) zw. 0,1 und 0,5 Millimeter". Ich gehe in die 3D-Boutique namens Thingiverse und lade mir einen brick-styled Darth-Vader-Kopf herunter. Bricks sind Kunststoffsteine, die größenkompatibel zu einer bekannten vierbuchstabigen Spielzeugmarke aus Dänemark sind, die ihren Markennamen im Zusammenhang mit 3D-Druck nicht gerne hört. Diesen drucke ich mit den Layern 0,05mm, 0,1mm, 0,15mm, 0,25mm, 0,5 mm und 1 mm. Mit dem 0,05er und 1,0er Layer gehe ich bewusst aus dem Spezifikationsbereich:

Abb: Drucktest Layer - 0,05 0,1 0,15 0,25 0,5 1,0 mm.

Als Ergebnis nehme ich heute mit: 0,05 mm ist zu fein und 1,0 mm sieht sch... aus. Fazit: Der 0,25er Layer ist Standard und wohl ein guter Kompromiss zwischen Druckgeschindigkeit und Qualität.

Nov.2013 - "Hello World!"

Jetzt bin ich gespannt - heute soll der erste Druck starten. Mit dem Wissen zahlreicher Mitstreiter im Hinterkopf stelle ich mich auf den Worst Case ein: Fehldrucke über Fehldrucke.

Die Softwareinstallation geht geschmeidig von statten. Nur ein kleines Problem mit dem Phyton-Interpreter, aber das war dann auch schnell gelöst: Man sollte nicht immer zu neuesten Version greifen. Als erstes habe ich den Drucktisch kalibriert und dabei festgestellt, dass er leicht gebogen ist. Er hängt in der Mitte ca. 0,5mm tiefer als am linken/rechten Rand. Das muss noch geklärt werden - hält mich aber nicht von ersten Testdrucken ab. Ich wähle einen kleinen Testwürfel aus, lasse ihn per Software ReplicatorG und eingebautem Hilfsprogramm "Skeinforge 50" in Scheiben schneiden und schicke ihn an den Drucker. Als Druckmaterial steht mir ABS- und PLA Kunststoff zu Verfügung. Diese beiden Kunststoffe machen den Großteil des Materials bei diesem Druckertyp aus. Im späteren Verlauf möchte ich noch Gummi, Holz und Metall testen. Ich wähle glücklicherweise zunächst PLA und stelle die Temperaturwerte gemäß den aus der Praxis gewonnenen Hinweisen eines anderen Nutzers des gleichen Druckertyps ein.

Und siehe da! Der Drucker druckt! Ohne Probleme! Kein Materialabriss. Kein Loslösen vom Drucktisch. Nix! Ich kann sogar beim Druck den Raum verlassen. 220 °C am Extruder (=Nozzle =Druckdüse), 70 °C auf dem Tisch und 30mm/s Vorschubgeschwindigkeit sind für dieses Material die richtigen Parameter.

Ich bin so begeistert, dass ich gleich mein mittels der CAD-Software Sketchup vorbereitetes "Hello World!"-Objekt hinterherjage:

Abb: Hello World! My 1st pimped ex-IKEA-pencil. Ist das schon Kunst?

Gleich am ersten Drucktag soll sich der 3D-Drucker von rein technischer Spielerei hin zu einem nutzbringenden Gegenstand entwickeln - OK, der Weg ist weit. Aber schließlich soll ja auch mal der WAF (woman acceptence factor) aus den roten Zahlen herauskommen. Auf youtube hatte ich mal einen "3D-Printer-DIY-Repair"-Film gesehen: Mein bis heute beliebtester 3D-Demo-Film. Einmal anschauen und jeder kann sich was unter 3D-Druck vorstellen. Analog hierzu habe ich erstmal Florians kaputte Fahrradklingel repariert und dabei festgestellt, dass Sketchup und dreidimensionale Modelle ganz andere Erstellungsregeln als zweidimensionale JPGs haben.

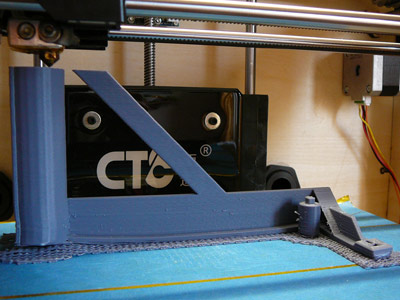

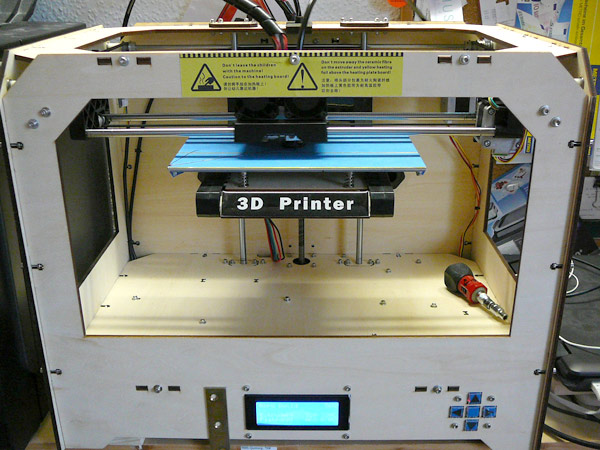

Nov.2013 - Dim = Dim + 1

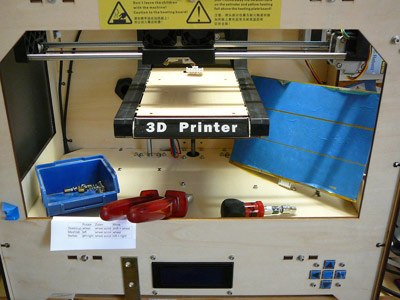

Heute ist es soweit. Nach zwei Fehlversuchen bei ebay trifft mein neuer 3D-Drucker ein.

Abb: Vor jedem Druck ist nun zu überlegen: "2D oder 3D?"

Eigentlich hatte ich es nicht geplant, aber schlussendlich wurde es dann doch ein Direktimport aus China. Das war glücklicherweise bei diesem Händler kein Problem und war fast so einfach wie eine Kaffeemaschine aus dem Aldi zu holen. Wenn DHL (!) besser organisiert gewesen wäre, wäre es sogar noch schneller gegangen:

Abb: Einmal um die halbe Welt

Sofort losdrucken kann ich heute noch nicht - der Druckkopf ist noch nicht montiert aber die Anfrage nach einer Doku hierzu (bloß nix falsch machen). Aber das Gerät sah schon deutlich druckfähiger aus als was ich so von anderen Käufern erfahren hatte. Aber mit Hilfe von Amm, einer freundlichen Supportmitarbeiterin in China, die mir Mails aus der Zukunft schreibt (GMT +7h) und mit der ich in den kommenden Tagen noch viel kommunizieren werde, kann der Druck schon am Folgetag starten.

Abb: Mit diesem Drucker werde ich nun 3-dimensional